Introducción

Cuando se trata de refuerzo de fibra en compuestos, dos de los materiales más comunes utilizados sonhebras cortadasyhebras continuasAmbos tienen propiedades únicas que los hacen adecuados para diferentes aplicaciones, pero ¿cómo decidir cuál es mejor para su proyecto?

Este artículo explora las principales diferencias, ventajas, desventajas y los mejores casos de uso de los cordones cortados y los cordones continuos. Al finalizar, comprenderá claramente qué tipo de refuerzo se adapta a sus necesidades, ya sea en la industria automotriz, aeroespacial, de construcción o naval.

1. ¿Qué son las hebras cortadas y las hebras continuas?

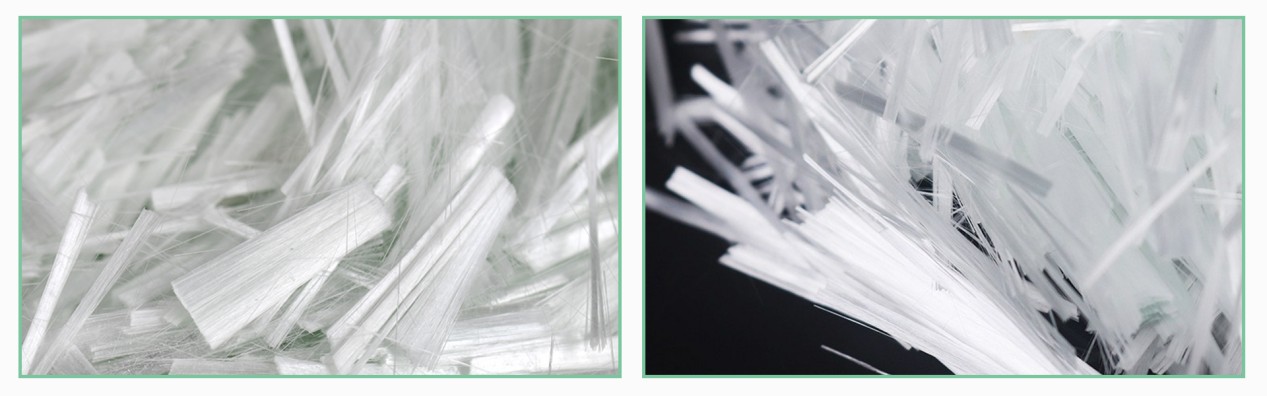

Hebras cortadas

Hebras cortadasSon fibras cortas y discretas (normalmente de 3 mm a 50 mm de longitud) hechas de vidrio, carbono u otros materiales de refuerzo. Se dispersan aleatoriamente en una matriz (como resina) para proporcionar resistencia, rigidez y resistencia al impacto.

Usos comunes:

Compuestos para moldeo de láminas (SMC)

Compuestos de moldeo a granel (BMC)

Moldeo por inyección

Aplicaciones por pulverización

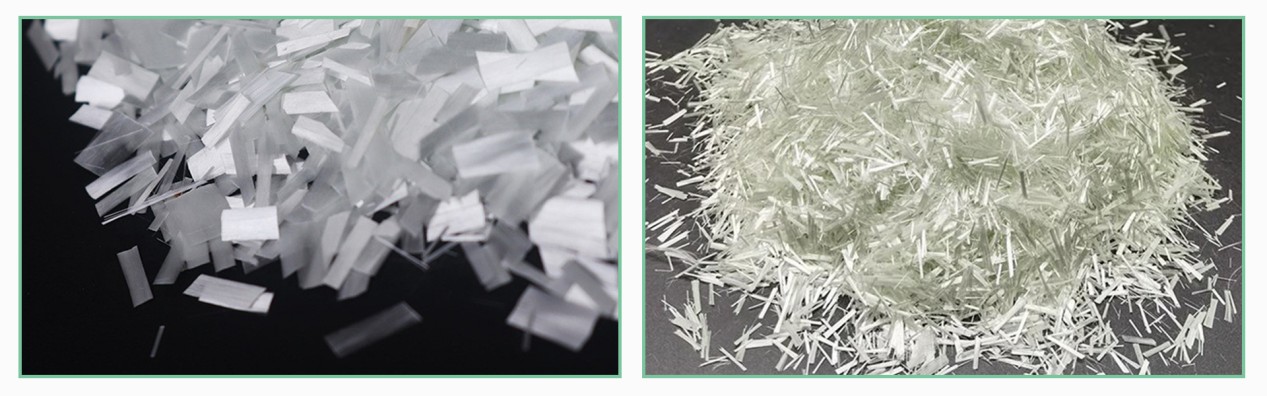

Hebras continuas

Hebras continuasSon fibras largas e ininterrumpidas que recorren toda la longitud de una pieza compuesta. Estas fibras proporcionan una resistencia a la tracción superior y un refuerzo direccional.

Usos comunes:

Procesos de pultrusión

Bobinado de filamentos

Laminados estructurales

Componentes aeroespaciales de alto rendimiento

2. Diferencias clave entre hebras cortadas y continuas

| Característica | Hebras cortadas | Hebras continuas |

| Longitud de la fibra | Corto (3 mm–50 mm) | Largo (ininterrumpido) |

| Fortaleza | Isotrópico (igual en todas las direcciones) | Anisotrópico (más fuerte a lo largo de la dirección de la fibra) |

| Proceso de fabricación | Más fácil de procesar en el moldeo. | Requiere técnicas especializadas (por ejemplo, bobinado de filamentos) |

| Costo | Menor (menos desperdicio de material) | Superior (se necesita una alineación precisa) |

| Aplicaciones | Piezas no estructurales, compuestos a granel | Componentes estructurales de alta resistencia |

3. Ventajas y desventajas

Hebras cortadas: ventajas y desventajas

✓ Ventajas:

Más fácil de manejar: se puede mezclar directamente con resinas.

Refuerzo uniforme: proporciona resistencia en todas las direcciones.

Rentable: menos desperdicio y procesamiento más sencillo.

Versátil: se utiliza en aplicaciones SMC, BMC y pulverización.

✕ Contras:

Menor resistencia a la tracción en comparación con las fibras continuas.

No es ideal para aplicaciones de alto estrés (por ejemplo, alas de aviones).

Hilos continuos: ventajas y desventajas

✓ Ventajas:

Relación resistencia-peso superior: ideal para la industria aeroespacial y automotriz.

Mejor resistencia a la fatiga: las fibras largas distribuyen el estrés de manera más efectiva.

Orientación personalizable: las fibras se pueden alinear para obtener la máxima resistencia.

✕ Contras:

Más caro: requiere una fabricación precisa.

Procesamiento complejo: necesita equipos especializados como bobinadoras de filamentos.

4. ¿Cuál deberías elegir?

Cuándo utilizar hebras cortadas:

✔ Para proyectos sensibles a los costos donde la alta resistencia no es crítica.

✔ Para formas complejas (por ejemplo, paneles de automóviles, bienes de consumo).

✔ Cuando se necesita una fuerza isótropa (igual en todas las direcciones).

Cuándo utilizar hebras continuas:

✔ Para aplicaciones de alto rendimiento (por ejemplo, aeronaves, palas de turbinas eólicas).

✔ Cuando se requiere resistencia direccional (por ejemplo, recipientes a presión).

✔ Para una durabilidad a largo plazo bajo cargas cíclicas.

5. Tendencias de la industria y perspectivas futuras

La demanda de materiales ligeros y de alta resistencia está creciendo, especialmente en vehículos eléctricos (VE), la industria aeroespacial y las energías renovables.

Hebras cortadasEstamos viendo avances en materiales reciclados y resinas de origen biológico para la sostenibilidad.

Hebras continuasSe están optimizando para la colocación automatizada de fibras (AFP) y la impresión 3D.

Los expertos predicen que los compuestos híbridos (que combinan hilos cortados y continuos) serán cada vez más populares para equilibrar costo y rendimiento.

Conclusión

Amboshebras cortadasLos filamentos continuos tienen su lugar en la fabricación de materiales compuestos. La elección correcta depende del presupuesto de su proyecto, los requisitos de rendimiento y el proceso de fabricación.

Elegirhebras cortadaspara un refuerzo isótropo y rentable.

Opte por hilos continuos cuando la máxima resistencia y durabilidad sean fundamentales.

Al comprender estas diferencias, los ingenieros y fabricantes pueden tomar decisiones de materiales más inteligentes, mejorando tanto el rendimiento del producto como la rentabilidad.

Hora de publicación: 22 de mayo de 2025