El héroe anónimo de los materiales compuestos: un análisis profundo de cómo se fabrican los hilos de fibra de vidrio

En el mundo de los compuestos avanzados, materiales como la fibra de carbono suelen acaparar la atención. Pero detrás de casi todos los productos de fibra de vidrio resistentes, duraderos y ligeros —desde cascos de barcos y palas de aerogeneradores hasta piezas de automóviles y piscinas— se esconde un material de refuerzo fundamental:fibra de vidrio en mechaEsta versátil hebra continua de filamentos de vidrio es la herramienta estrella de la industria de los compuestos. Pero ¿cómo se fabrica este material crucial?

Este artículo ofrece una mirada en profundidad al sofisticado proceso industrial de creación de fibras de vidrio, desde la arena cruda hasta el carrete final listo para su envío.

¿Qué es el Roving de fibra de vidrio?

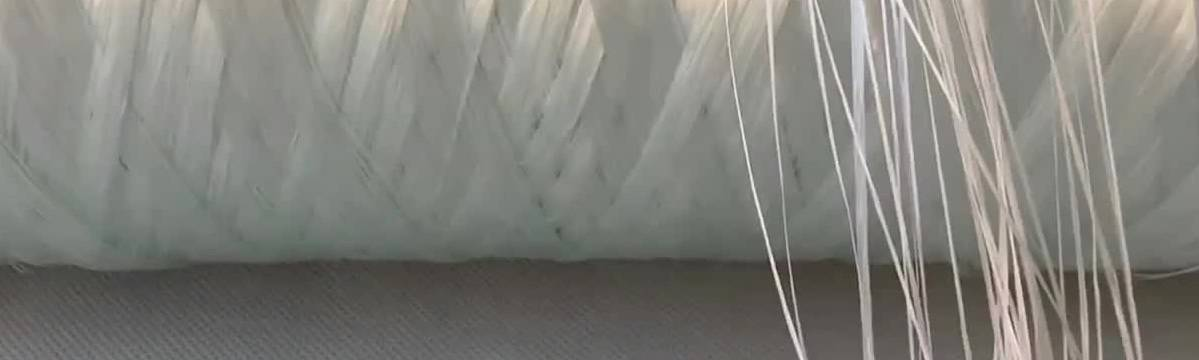

Antes de sumergirnos en el “cómo”, es esencial entender el “qué”.Roving de fibra de vidrioEs un conjunto de filamentos de vidrio paralelos y continuos, reunidos en una sola hebra sin torcer. Normalmente se enrolla en una bobina grande o en un paquete de formación. Esta estructura lo hace ideal para procesos donde la alta resistencia y la rápida impregnación (saturación con resina) son cruciales, como:

–Pultrusión:Creación de perfiles de sección transversal constante como vigas y barras.

–Bobinado de filamentos:Construcción de recipientes a presión, tuberías y carcasas de motores de cohetes.

–Producción de esteras de hebras cortadas (CSM):Donde la mecha se corta y se distribuye aleatoriamente formando una estera.

–Aplicaciones por pulverización:Usando una pistola picadora para aplicar resina y vidrio simultáneamente.

La clave de su rendimiento reside en su naturaleza continua y en la impecable calidad de los filamentos de vidrio individuales.

El proceso de fabricación: un viaje de la arena al carrete

La producción defibra de vidrio en mechaEs un proceso continuo, de alta temperatura y altamente automatizado. Se puede dividir en seis etapas clave.

Etapa 1: Preparación por lotes: la receta precisa

Puede resultar sorprendente, pero la fibra de vidrio se fabrica a partir del mismo material común que la arena de playa: arena de sílice. Sin embargo, las materias primas se seleccionan y mezclan meticulosamente. Esta mezcla, conocida como "lote", se compone principalmente de:

–Arena de sílice (SiO₂):El formador primario de vidrio, que proporciona la columna vertebral estructural.

–Piedra caliza (carbonato de calcio):Ayuda a estabilizar el vidrio.

–Carbonato de sodio (carbonato de sodio):Reduce la temperatura de fusión de la arena, ahorrando energía.

–Otros aditivos:Se añaden pequeñas cantidades de minerales como bórax, arcilla o magnesita para impartir propiedades específicas como mayor resistencia química (como en el vidrio E-CR) o aislamiento eléctrico (vidrio E).

Estas materias primas se pesan con precisión y se mezclan hasta formar una mezcla homogénea, lista para el horno.

Etapa 2: Fusión – La Transformación Ardiente

El lote se introduce en un enorme horno alimentado con gas natural que funciona a temperaturas asombrosas de aproximadamente1400 °C a 1600 °C (2550 °F a 2900 °F)Dentro de este infierno, las materias primas sólidas experimentan una transformación drástica, fundiéndose en un líquido homogéneo y viscoso conocido como vidrio fundido. El horno funciona continuamente: se añade nueva carga por un extremo y se extrae vidrio fundido por el otro.

Etapa 3: Fibrización – El nacimiento de los filamentos

Esta es la parte más crítica y fascinante del proceso. El vidrio fundido fluye desde el antecrisol del horno hacia un equipo especializado llamadocojineteUn buje es una placa de aleación de platino y rodio, resistente al calor extremo y a la corrosión, que contiene cientos o incluso miles de orificios finos o puntas.

A medida que el vidrio fundido fluye a través de estas puntas, forma diminutas corrientes constantes. Estas corrientes se enfrían rápidamente y se estiran mecánicamente mediante un enrollador de alta velocidad ubicado muy por debajo. Este proceso de estirado atenúa el vidrio, transformándolo en filamentos increíblemente finos con diámetros que suelen oscilar entre 9 y 24 micrómetros, más delgados que un cabello humano.

Etapa 4: Aplicación del dimensionamiento: el recubrimiento crucial

Inmediatamente después de formarse los filamentos, pero antes de que se toquen entre sí, se recubren con una solución química conocida comoaprestoo unaagente de acoplamientoEste paso es posiblemente tan importante como la propia fibrización. El encolado cumple varias funciones vitales:

–Lubricación:Protege los filamentos frágiles de la abrasión entre sí y contra el equipo de procesamiento.

–Enganche:Crea un puente químico entre la superficie del vidrio inorgánico y la resina polimérica orgánica, mejorando drásticamente la adhesión y la resistencia del compuesto.

–Reducción estática:Previene la acumulación de electricidad estática.

–Cohesión:Une los filamentos para formar una hebra coherente.

La formulación específica del dimensionamiento es un secreto muy bien guardado por los fabricantes y está diseñada para ser compatible con diferentes resinas (poliéster, epoxi,éster de vinilo).

Etapa 5: Reunión y formación de hebras

Los cientos de filamentos individuales y de distintos tamaños convergen ahora. Se agrupan en una serie de rodillos, conocidos como zapatas de agrupamiento, para formar una sola hebra continua: la mecha naciente. La cantidad de filamentos reunidos determina el "tex" final o peso por longitud de la mecha.

Etapa 6: Bobinado – El paquete final

La hebra continua de mechaFinalmente, se enrolla en una pinza giratoria, creando un gran paquete cilíndrico llamado "doff" o "paquete de formación". La velocidad de bobinado es increíblemente alta, superando a menudo los 3000 metros por minuto. Las bobinadoras modernas utilizan controles sofisticados para garantizar que el paquete se enrolle de manera uniforme y con la tensión correcta, evitando enredos y roturas en aplicaciones posteriores.

Una vez enrollado un paquete completo, se lo quita, se lo inspecciona para verificar su calidad, se lo etiqueta y se lo prepara para su envío a fabricantes y productores de materiales compuestos de todo el mundo.

Control de calidad: la columna vertebral invisible

Durante todo este proceso, un riguroso control de calidad es fundamental. Los sistemas automatizados y los técnicos de laboratorio monitorean constantemente variables como:

–Consistencia del diámetro del filamento

–Tex (densidad lineal)

–Integridad de la hebra y ausencia de roturas

–Uniformidad en la aplicación del dimensionamiento

–Calidad de construcción del paquete

Esto garantiza que cada carrete de mecha cumpla con los exigentes estándares requeridos para materiales compuestos de alto rendimiento.

Conclusión: Una maravilla de la ingeniería en la vida cotidiana

La creación defibra de vidrio en mechaEs una obra maestra de la ingeniería industrial que transforma materiales simples y abundantes en un refuerzo de alta tecnología que moldea nuestro mundo moderno. La próxima vez que vea un aerogenerador girando con gracia, un elegante deportivo o una robusta tubería de fibra de vidrio, apreciará el complejo proceso de innovación y precisión que comenzó con arena y fuego, dando lugar al héroe anónimo de los compuestos: la fibra de vidrio en forma de roving.

Contáctenos:

Chongqing Dujiang Composites Co., Ltd.

WEB: www.frp-cqdj.com

TEL:+86-023-67853804

WhatsApp: +8615823184699

EMAIL:marketing@frp-cqdj.com

Hora de publicación: 29 de octubre de 2025