Todos los materiales compuestos se combinan con fibras de refuerzo y un material plástico.El papel de la resina en los materiales compuestos es crucial.La elección de la resina determina una serie de parámetros característicos del proceso, algunas propiedades mecánicas y de funcionalidad (propiedades térmicas, inflamabilidad, resistencia ambiental, etc.), las propiedades de la resina también son un factor clave para comprender las propiedades mecánicas de los materiales compuestos.Cuando se selecciona la resina, se determina automáticamente la ventana que determina la gama de procesos y propiedades del composite.La resina termoestable es un tipo de resina comúnmente utilizado para compuestos de matriz de resina debido a su buena capacidad de fabricación.Las resinas termoestables son casi exclusivamente líquidas o semisólidas a temperatura ambiente y conceptualmente se parecen más a los monómeros que componen la resina termoplástica que a la resina termoplástica en su estado final.Antes de curar las resinas termoestables, se pueden procesar en varias formas, pero una vez curadas usando agentes de curado, iniciadores o calor, no se les puede volver a moldear porque se forman enlaces químicos durante el curado, lo que hace que las pequeñas moléculas se transformen en tridimensionales reticuladas. Polímeros rígidos con pesos moleculares más altos.

Hay muchos tipos de resinas termoendurecibles, las más utilizadas son las resinas fenólicas,resina epoxica, resinas bis-caballo, resinas vinílicas, resinas fenólicas, etc.

(1) La resina fenólica es una resina termoendurecible temprana con buena adhesión, buena resistencia al calor y propiedades dieléctricas después del curado, y sus características sobresalientes son excelentes propiedades retardantes de llama, baja tasa de liberación de calor, baja densidad de humo y combustión.El gas liberado es menos tóxico.La procesabilidad es buena y los componentes del material compuesto se pueden fabricar mediante procesos de moldeo, bobinado, laminado manual, pulverización y pultrusión.En los materiales de decoración interior de aeronaves civiles se utiliza una gran cantidad de materiales compuestos a base de resinas fenólicas.

(2)Resina epoxicaes una de las primeras matrices de resina utilizada en estructuras de aviones.Se caracteriza por una amplia variedad de materiales.Diferentes agentes de curado y aceleradores pueden obtener un rango de temperatura de curado desde temperatura ambiente hasta 180 ℃;tiene propiedades mecánicas superiores;Buen tipo de combinación de fibras;resistencia al calor y la humedad;excelente tenacidad;excelente capacidad de fabricación (buena cobertura, viscosidad moderada de la resina, buena fluidez, ancho de banda presurizado, etc.);adecuado para moldeo por cocurado general de componentes grandes;barato.El buen proceso de moldeo y la excelente tenacidad de la resina epoxi la hacen ocupar una posición importante en la matriz de resina de los materiales compuestos avanzados.

(3)resina vinílicaEs reconocida como una de las excelentes resinas resistentes a la corrosión.Puede soportar la mayoría de ácidos, álcalis, soluciones salinas y medios solventes fuertes.Es ampliamente utilizado en la fabricación de papel, industria química, electrónica, petróleo, almacenamiento y transporte, protección ambiental, barcos e industria de iluminación automotriz.Tiene las características del poliéster insaturado y la resina epoxi, por lo que tiene las excelentes propiedades mecánicas de la resina epoxi y el buen rendimiento del proceso del poliéster insaturado.Además de una excelente resistencia a la corrosión, este tipo de resina también tiene una buena resistencia al calor.Incluye el tipo estándar, el tipo de alta temperatura, el tipo retardante de llama, el tipo de resistencia al impacto y otras variedades.La aplicación de resina vinílica en plástico reforzado con fibra (FRP) se basa principalmente en la aplicación manual, especialmente en aplicaciones anticorrosión.Con el desarrollo de SMC, su aplicación en este sentido también es bastante notoria.

(4) La resina de bismaleimida modificada (conocida como resina de bismaleimida) se desarrolla para cumplir con los requisitos de los nuevos aviones de combate para la matriz de resina compuesta.Estos requisitos incluyen: componentes grandes y perfiles complejos a 130 ℃ Fabricación de componentes, etc. En comparación con la resina epoxi, la resina Shuangma se caracteriza principalmente por una resistencia superior a la humedad y el calor y una alta temperatura de funcionamiento;la desventaja es que la capacidad de fabricación no es tan buena como la de la resina epoxi y la temperatura de curado es alta (curado por encima de 185 ℃) y requiere una temperatura de 200 ℃.O durante mucho tiempo a una temperatura superior a 200 ℃.

(5) La resina de éster de cianuro (qing diacústico) tiene una constante dieléctrica baja (2,8 ~ 3,2) y una tangente de pérdida dieléctrica extremadamente pequeña (0,002 ~ 0,008), alta temperatura de transición vítrea (240 ~ 290 ℃), baja contracción, baja absorción de humedad, excelente Propiedades mecánicas y propiedades de unión, etc., y tiene una tecnología de procesamiento similar a la resina epoxi.

En la actualidad, las resinas de cianato se utilizan principalmente en tres aspectos: placas de circuito impreso para materiales estructurales de transmisión de ondas digitales de alta velocidad y alta frecuencia y alto rendimiento y materiales compuestos estructurales de alto rendimiento para el sector aeroespacial.

En pocas palabras, resina epoxi, el rendimiento de la resina epoxi no solo está relacionado con las condiciones de síntesis, sino que también depende principalmente de la estructura molecular.El grupo glicidilo en la resina epoxi es un segmento flexible que puede reducir la viscosidad de la resina y mejorar el rendimiento del proceso, pero al mismo tiempo reduce la resistencia al calor de la resina curada.Los principales enfoques para mejorar las propiedades térmicas y mecánicas de las resinas epoxi curadas son el bajo peso molecular y la multifuncionalización para aumentar la densidad de reticulación e introducir estructuras rígidas.Por supuesto, la introducción de una estructura rígida conduce a una disminución de la solubilidad y un aumento de la viscosidad, lo que conduce a una disminución del rendimiento del proceso de resina epoxi.Cómo mejorar la resistencia a la temperatura del sistema de resina epoxi es un aspecto muy importante.Desde el punto de vista de la resina y del agente de curado, cuantos más grupos funcionales, mayor será la densidad de reticulación.Cuanto mayor sea la Tg.Operación específica: use resina epoxi multifuncional o agente de curado, use resina epoxi de alta pureza.El método comúnmente utilizado es agregar una cierta proporción de resina epoxi de o-metil acetaldehído al sistema de curado, lo que tiene buen efecto y bajo costo.Cuanto mayor sea el peso molecular promedio, más estrecha será la distribución del peso molecular y mayor será la Tg.Operación específica: utilice una resina epoxi multifuncional o un agente de curado u otros métodos con una distribución de peso molecular relativamente uniforme.

Como matriz de resina de alto rendimiento utilizada como matriz compuesta, sus diversas propiedades, como procesabilidad, propiedades termofísicas y propiedades mecánicas, deben satisfacer las necesidades de aplicaciones prácticas.La capacidad de fabricación de la matriz de resina incluye la solubilidad en disolventes, la viscosidad de la masa fundida (fluidez) y los cambios de viscosidad, y los cambios en el tiempo de gelificación con la temperatura (ventana de proceso).La composición de la formulación de la resina y la elección de la temperatura de reacción determinan la cinética de la reacción química (velocidad de curado), las propiedades reológicas químicas (viscosidad-temperatura versus tiempo) y la termodinámica de la reacción química (exotérmica).Los diferentes procesos tienen diferentes requisitos en cuanto a la viscosidad de la resina.En términos generales, para el proceso de bobinado, la viscosidad de la resina suele ser de alrededor de 500 cPs;para el proceso de pultrusión, la viscosidad de la resina es de alrededor de 800~1200cPs;para el proceso de introducción al vacío, la viscosidad de la resina es generalmente de alrededor de 300 cPs, y el proceso RTM puede ser mayor, pero generalmente no excederá los 800cPs;para el proceso de preimpregnado, se requiere que la viscosidad sea relativamente alta, generalmente alrededor de 30000 ~ 50000 cPs.Por supuesto, estos requisitos de viscosidad están relacionados con las propiedades del proceso, el equipo y los materiales mismos, y no son estáticos.En términos generales, a medida que aumenta la temperatura, la viscosidad de la resina disminuye en el rango de temperatura más bajo;sin embargo, a medida que aumenta la temperatura, la reacción de curado de la resina también avanza, cinéticamente hablando, la temperatura. La velocidad de reacción se duplica por cada aumento de 10 ℃, y esta aproximación sigue siendo útil para estimar cuándo la viscosidad de un sistema de resina reactiva aumenta a un cierto punto crítico de viscosidad.Por ejemplo, un sistema de resina con una viscosidad de 200 cPs a 100 ℃ tarda 50 minutos en aumentar su viscosidad a 1000 cPs, luego el tiempo necesario para que el mismo sistema de resina aumente su viscosidad inicial de menos de 200 cPs a 1000 cPs a 110 ℃ es unos 25 minutos.La selección de los parámetros del proceso debe considerar completamente la viscosidad y el tiempo de gelificación.Por ejemplo, en el proceso de introducción al vacío, es necesario garantizar que la viscosidad a la temperatura de funcionamiento esté dentro del rango de viscosidad requerido por el proceso, y la vida útil de la resina a esta temperatura debe ser lo suficientemente larga para garantizar que la resina se puede importar.En resumen, la selección del tipo de resina en el proceso de inyección debe considerar el punto de gelificación, el tiempo de llenado y la temperatura del material.Otros procesos tienen una situación similar.

En el proceso de moldeo, el tamaño y la forma de la pieza (molde), el tipo de refuerzo y los parámetros del proceso determinan la tasa de transferencia de calor y el proceso de transferencia de masa del proceso.La resina cura el calor exotérmico, que se genera mediante la formación de enlaces químicos.Cuantos más enlaces químicos se formen por unidad de volumen y por unidad de tiempo, más energía se liberará.Los coeficientes de transferencia de calor de las resinas y sus polímeros son generalmente bastante bajos.La tasa de eliminación de calor durante la polimerización no puede igualar la tasa de generación de calor.Estas cantidades incrementales de calor hacen que las reacciones químicas avancen a un ritmo más rápido, lo que resulta en más. Esta reacción autoacelerada eventualmente conducirá a fallas por tensión o degradación de la pieza.Esto es más prominente en la fabricación de piezas compuestas de gran espesor y es particularmente importante optimizar la ruta del proceso de curado.El problema del "exceso de temperatura" local causado por la alta tasa exotérmica del curado del preimpregnado y la diferencia de estado (como la diferencia de temperatura) entre la ventana del proceso global y la ventana del proceso local se deben a cómo controlar el proceso de curado.La "uniformidad de temperatura" en la pieza (especialmente en la dirección del espesor de la pieza), para lograr la "uniformidad de temperatura" depende de la disposición (o aplicación) de algunas "tecnologías unitarias" en el "sistema de fabricación".Para piezas delgadas, dado que se disipará una gran cantidad de calor al ambiente, la temperatura aumenta suavemente y, a veces, la pieza no estará completamente curada.En este momento, es necesario aplicar calor auxiliar para completar la reacción de reticulación, es decir, calentamiento continuo.

La tecnología de formación de material compuesto sin autoclave es relativa a la tecnología de formación de autoclave tradicional.En términos generales, cualquier método de formación de material compuesto que no utilice equipo de autoclave puede denominarse tecnología de formación sin autoclave..Hasta ahora, la aplicación de la tecnología de moldeo sin autoclave en el campo aeroespacial incluye principalmente las siguientes direcciones: tecnología de preimpregnado sin autoclave, tecnología de moldeo de líquidos, tecnología de moldeo por compresión de preimpregnados, tecnología de curado por microondas, tecnología de curado por haz de electrones, tecnología de formación de fluidos a presión equilibrada. .Entre estas tecnologías, la tecnología de preimpregnado OoA (Outof Autoclave) está más cerca del proceso de formación de autoclave tradicional y tiene una amplia gama de bases de proceso de colocación manual y automática, por lo que se considera una tela no tejida que probablemente se realice. a gran escala.Tecnología de conformado en autoclave.Una razón importante para usar un autoclave para piezas compuestas de alto rendimiento es proporcionar suficiente presión al preimpregnado, mayor que la presión de vapor de cualquier gas durante el curado, para inhibir la formación de poros, y esto es el preimpregnado OoA. La principal dificultad que enfrenta la tecnología. necesita abrirse paso.Si la porosidad de la pieza se puede controlar bajo presión de vacío y si su rendimiento puede alcanzar el rendimiento del laminado curado en autoclave es un criterio importante para evaluar la calidad del preimpregnado OoA y su proceso de moldeo.

El desarrollo de la tecnología de preimpregnado OoA se originó por primera vez a partir del desarrollo de la resina.Hay tres puntos principales en el desarrollo de resinas para preimpregnados OoA: uno es controlar la porosidad de las piezas moldeadas, como el uso de resinas curadas por reacción de adición para reducir los volátiles en la reacción de curado;el segundo es mejorar el rendimiento de las resinas curadas para lograr las propiedades de la resina formada mediante el proceso de autoclave, incluidas las propiedades térmicas y las propiedades mecánicas;el tercero es garantizar que el preimpregnado tenga una buena capacidad de fabricación, como garantizar que la resina pueda fluir bajo un gradiente de presión atmosférica, garantizar que tenga una larga vida útil de la viscosidad y una temperatura ambiente suficiente en el exterior, etc. investigación y desarrollo de materiales de acuerdo con requisitos de diseño específicos y métodos de proceso.Las direcciones principales deben incluir: mejorar las propiedades mecánicas, aumentar el tiempo externo, reducir la temperatura de curado y mejorar la resistencia a la humedad y al calor.Algunas de estas mejoras de rendimiento son contradictorias., como alta tenacidad y curado a baja temperatura.¡Necesita encontrar un punto de equilibrio y considerarlo de manera integral!

Además del desarrollo de resina, el método de fabricación de preimpregnados también promueve el desarrollo de aplicaciones de preimpregnados OoA.El estudio encontró la importancia de los canales de vacío preimpregnados para fabricar laminados de porosidad cero.Estudios posteriores han demostrado que los preimpregnados semiimpregnados pueden mejorar eficazmente la permeabilidad al gas.Los preimpregnados de OoA están semiimpregnados con resina y las fibras secas se utilizan como canales para los gases de escape.Los gases y volátiles implicados en el curado de la pieza se pueden evacuar a través de canales tales que la porosidad de la pieza final sea <1%.

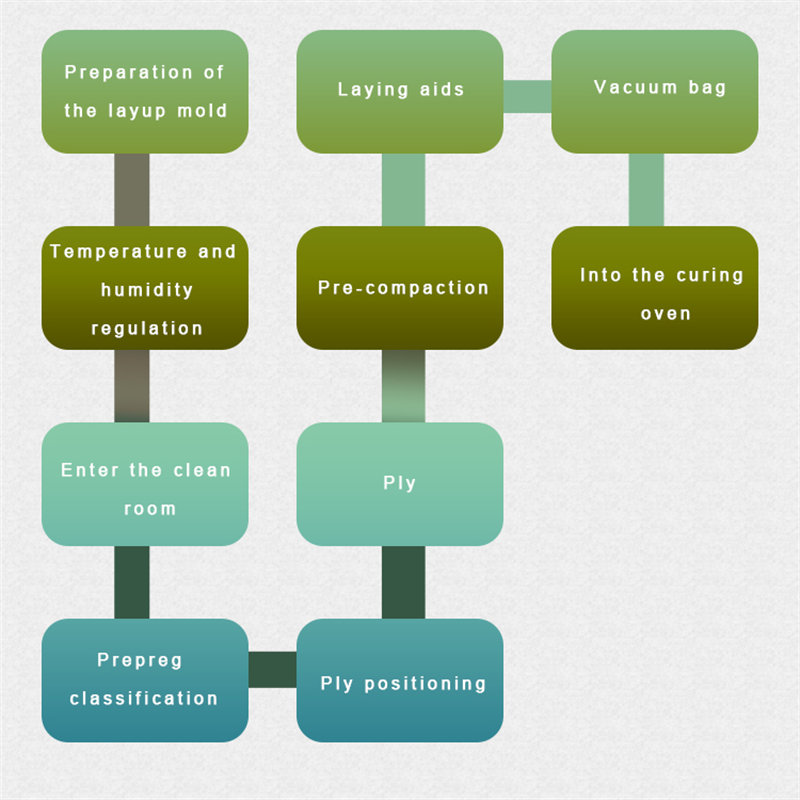

El proceso de ensacado al vacío pertenece al proceso de formación sin autoclave (OoA).En definitiva, es un proceso de moldeo que sella el producto entre el molde y la bolsa de vacío, y presuriza el producto mediante aspiración para que el producto sea más compacto y con mejores propiedades mecánicas.El principal proceso de fabricación es

Primero, se aplica un agente desmoldante o un paño desmoldante al molde de colocación (o lámina de vidrio).El preimpregnado se inspecciona de acuerdo con el estándar del preimpregnado utilizado, incluyendo principalmente la densidad de la superficie, el contenido de resina, la materia volátil y otra información del preimpregnado.Corta el preimpregnado al tamaño adecuado.Al cortar, preste atención a la dirección de las fibras.Generalmente, se requiere que la desviación de dirección de las fibras sea inferior a 1°.Numere cada unidad de supresión y registre el número de preimpregnado.Al colocar capas, las capas deben colocarse estrictamente de acuerdo con el orden de colocación requerido en la hoja de registro de colocación, y la película de PE o el papel protector deben conectarse a lo largo de la dirección de las fibras y las burbujas de aire deben ser perseguido a lo largo de la dirección de las fibras.El raspador extiende el preimpregnado y lo raspa tanto como sea posible para eliminar el aire entre las capas.Al colocar, a veces es necesario empalmar preimpregnados, que deben empalmarse a lo largo de la dirección de la fibra.En el proceso de empalme, se debe lograr superposición y menor superposición, y las costuras de empalme de cada capa deben estar escalonadas.Generalmente, la brecha de empalme del preimpregnado unidireccional es la siguiente.1 mm;el preimpregnado trenzado solo puede superponerse, no empalmarse, y el ancho de superposición es de 10 a 15 mm.A continuación, preste atención a la precompactación al vacío, y el espesor del prebombeo varía según los diferentes requisitos.El propósito es descargar el aire atrapado en el laminado y los volátiles en el preimpregnado para garantizar la calidad interna del componente.Luego viene la colocación de materiales auxiliares y el ensacado al vacío.Sellado y curado de bolsas: El requisito final es que no se puedan filtrar aire.Nota: El lugar donde suele haber fugas de aire es la junta selladora.

También producimosmecha directa de fibra de vidrio,esteras de fibra de vidrio, de malla de fibra de vidrio, ymecha tejida de fibra de vidrio.

Contáctenos :

Número de teléfono: +8615823184699

Número de teléfono: +8602367853804

Email:marketing@frp-cqdj.com

Hora de publicación: 23 de mayo de 2022